Оригинальный проект, самостоятельная сборка в четыре руки, отопление полом и стенами

В современном фахверке от классического осталась основа – открытый силовой каркас из дерева. Но вместо массивного бруса несущие элементы изготавливают из клееных балок, которые прочнее и не трескаются. Сам каркас сейчас максимально простой и функциональный, крупногабаритные стойки и балки без манов, андреевских крестов и вильдерманов. Такую лаконичность обычно компенсируют большой долей остекления и крышей с выносами. Все эти особенности присущи типовым проектам, предлагаемым строительными компаниями, специализирующимися на фахверковых домах. Но когда за дело берутся ценители видового каркаса и насыщенной декоративности, получается настоящий эксклюзив. Как у ArtFamily – готовый домокомплект они семейно доработали уже на стройплощадке и их дом ни с каким другим не спутаешь.

Проект фахверкового дома в стиле модерн

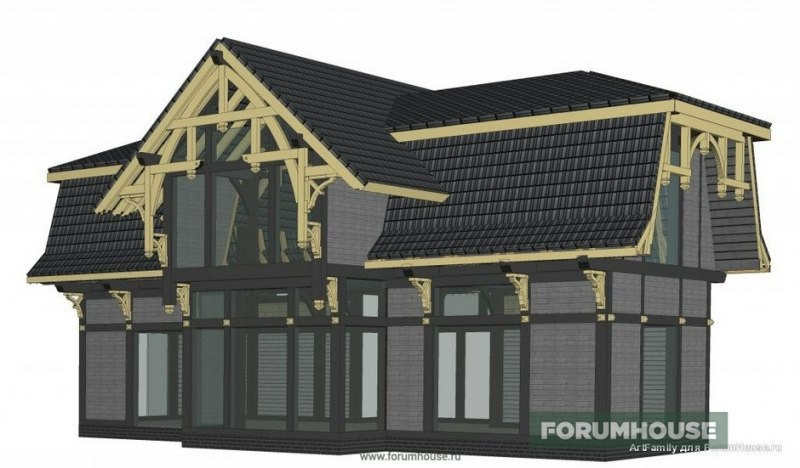

Пришло время создать тему о строительстве фахверкового дома из клееного бруса. Приглашаю всех интересующихся темой фахверка. Архитектура дома была задумана как реплика на старинные дачи в стиле модерн начала прошлого века. Домокомплект заводского исполнения из клееного бруса. Объем бруса 21 м³ на дом площадью 140 м².

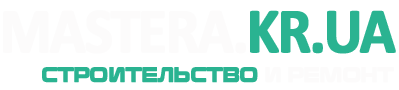

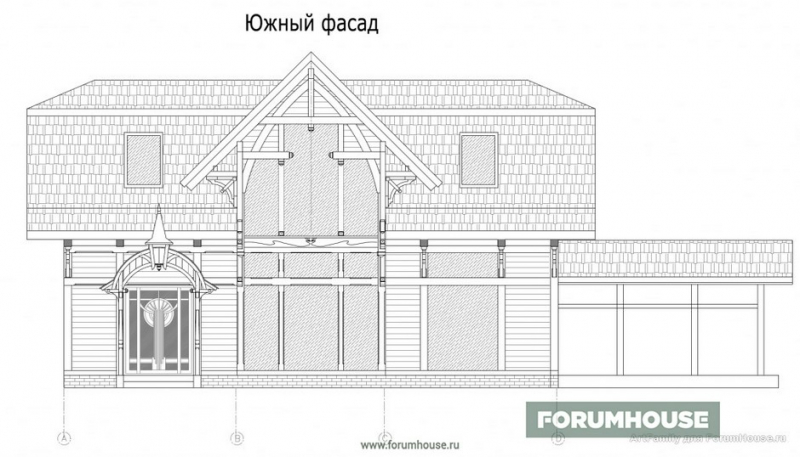

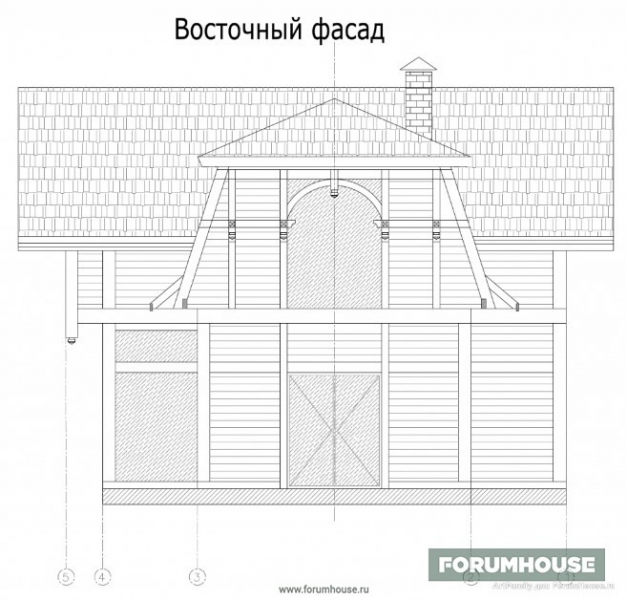

Фасады.

3D-модель каркаса.

Фундамент – утепленная шведская плита, то, что нужно под каркасный дом, которому всегда недостаточно теплоаккумулирующих свойств. Утепление между стойками запланировано задувное – натуральным древесным волокном.

Визуализация.

Домокомплект с «косяками»

Это фото сразу после выгрузки, в дальнейшем пакеты укрыли тентом для защиты от прямых солнечных лучей и осадков, а все торцы по рекомендации гуру клееных конструкций Oberonа обработали ПВА. После вскрытия транспортных пакетов весь брус обработали бесцветным антисептиком на основе эмульсии льняного масла – запаха нет, сохнет быстро. Элементы нижней обвязки снизу обработали невымываемым антисептиком-консервантом.

Домокомплект заводского изготовления, считай, конструктор готовый к сборке, с нумерацией деталей, очень упрощающий строительство каркаса дома. Но это в теории, а на практике все оказалось не столь радужно.

Все отверстия под шпильки приходится сверлить по месту. Операция отнимает массу времени. В идеале засверловка отверстий должна быть заводской. Исправляем и заводские «косяки», отсутствовал один паз под шип подкоса.

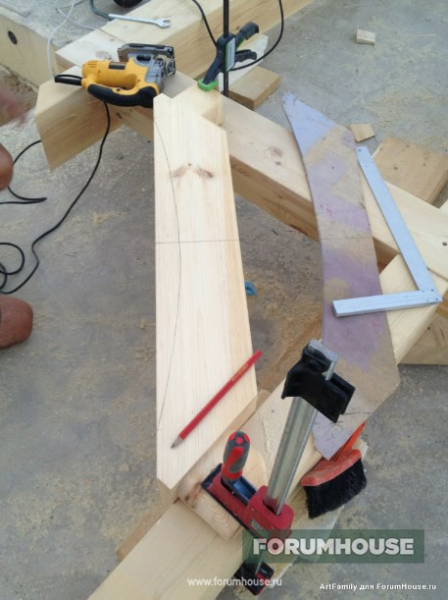

Плюс, по непонятным причинам на заводе отказались изготавливать криволинейные детали, хотя оборудование для подобных операций предназначено. Поэтому криволинейные элементы делали тоже сами.

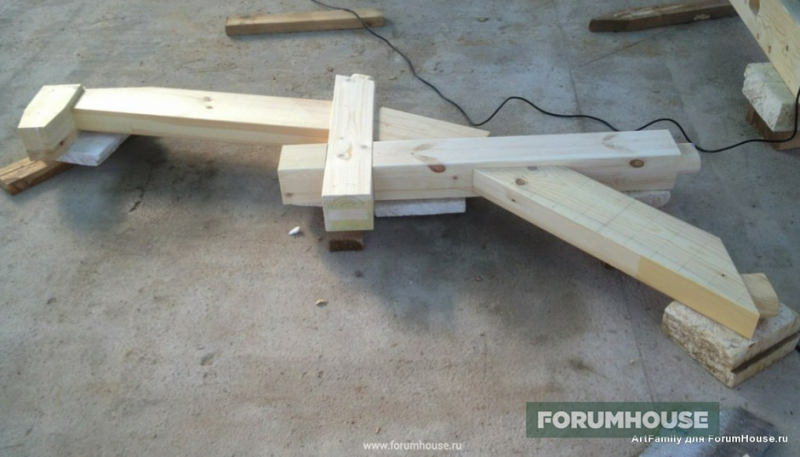

Заготовка.

Результат.

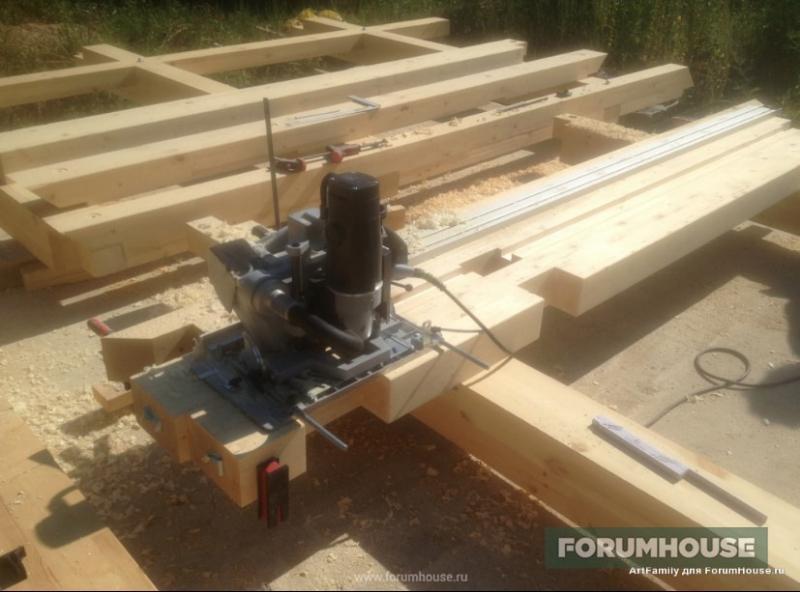

А это процесс выборки пазов под стеклопакеты плотницким фрезером. За их изготовление на заводе нужно было доплатить приличную сумму, даже с учетом приобретения инструмента, самим сделать гораздо выгоднее.

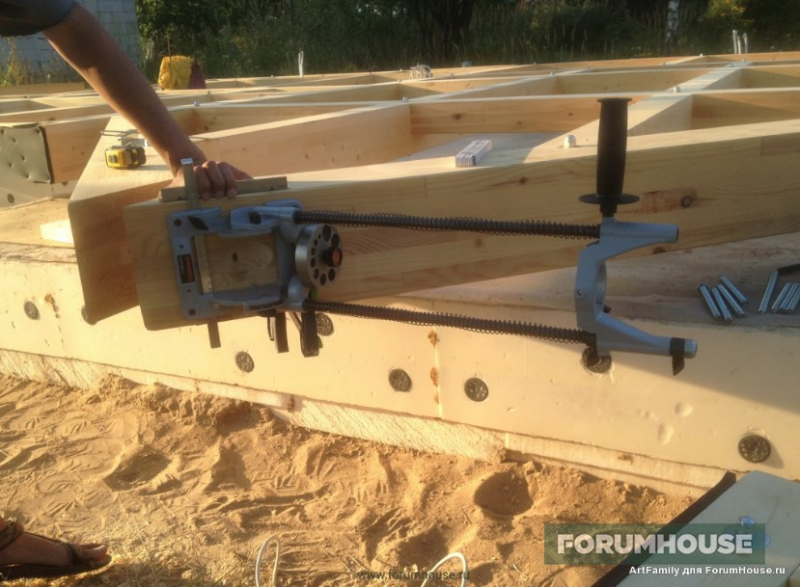

И засверловка отверстий под стяжку конькового прогона с верхней обвязкой.

Еще «сюрприз» от завода с балками.

Балки перекрытия имели зарезки «ласточкин хвост» под лаги пола. С одной стороны пазы завод зарезал наполовину высоты. Как выяснилось это уже не «косяк конструктора», а сбой программы в процессе конвертации 3D-файла в программный код станка. Исправляем заводские «косяки»: в арсенале фрезера нашлась фреза «ласточкин хвост» ф30, угол 15 градусов, высота 16 мм. Глубина заводского паза 32 мм, т. е. в два раза глубже. Мы были вынуждены сделать два шаблона: свой на каждый проход по глубине. Первый проход на полную высоту фрезы 16 мм. Остаток в 3-4 мм добирали стамеской. Операция по исправлению балок отняла массу времени, фреза идет тяжело, иногда дымит.

Шаблон.

Процесс и результат.

Сборка каркаса – готовый домокомплект рулит

Сначала собрали стены на земле, потом при помощи крана установили их на фундамент. Под нижний брус обвязки прибили теплоизоляционную ленту из вспененного каучука, толщиной 10 мм, в качестве демпфера для нивелирования возможных перепадов основания. Поверх ленты EPDM-мембрану для гидроизоляции и защиты демпфера от возможных повреждений при монтаже.

Как раз ко дню рождения в качестве подарка ArtFamily успели собрать первый этаж.

Работают семейным подрядом.

Собираем дом вдвоем с женой, в четыре руки – это очень тяжело и долго, приноровились перемещать без особых усилий по обрезкам пластиковых труб огромные семиметровые детали до места сборки, далее уже собранные рамы поднимаем краном. К фундаменту пока не закрепляли, еще надо проверить геометрию и иметь возможность поправить. Так как крепление будет близко к краю бетона (6-7 см) думаем применить химические анкера, чтобы избежать скола бетона при использовании клинового анкера.

Несмотря на недоработки, общее качество домокомплекта устроило.

Хочу отметить, что качеством конструктора в целом остались довольны. Геометрия идеальная, все детали собираются без проблем и доработок, фактически без зазоров за редким исключением. Соединения шип паз на 5+. Руками такую точность не выдержать! Если бы еще балки были с нормальными пазами и криволинейные детали изготовлены. Эх. Всем любителям тимберфрейма и фахверка рекомендую обратить внимание на возможность изготовления комплекта на заводе. Правда, заводы на такую конструкцию соглашаются неохотно, без энтузиазма. Конструкция «современного фахверка» с соединениями в пол дерева без соединений шип-паз значительно проще и трудностей не представляет, думаю, многие заводы будут развивать это направление.

Сборка продолжается – после фиксации шпильками последней стены, выправили геометрию стяжками, врубки должны садиться без зазоров, которые не садились, дотягивали струбцинами – «инструмент номер два на сборке».

Еще партию «гнутостей», которые не осилил завод, обрабатывали вручную, лобзиком – пилка с длинной потолка 250 мм спил грубый, но все отлично выглаживается шлифовкой (зерно 40 и 80 поочередно).

Так задумано.

Пробная сборка рамы «а-ля timber-frame».

Гнутости и подвески.

Готовая рама.

Набив руку, напилили деталей и собрали остальные арочные элементы – они оказались самыми сложными и отняли много времени, но результат впечатляющий.

Так стал выглядеть каркас после сборки.

Нелегкая задача посадить в чашки стоек и на шипы подкосов огромные детали на высоте, потом домкратом подымали стык двух прогонов, чтобы завести их в замок.

И пусть процесс сильно затянулся и из-за ошибок при изготовлении домокомплекта, и из-за сложности самого каркаса – все получается.

А вот антисептик разочаровал – быстро появились очаги плесени и точечный грибок на теневой стороне каркаса. Поэтому решили выкрасить весь каркас, в том числе и поверхности, которые уйдут под утеплитель, защитной пропиткой на основе льняного, и других натуральных масел. Красить каркас на высоте – то еще удовольствие, в идеале стоило покрасить все детали еще на земле, до сборки, как получилось с коньком. Покрыли все строение в один слой для консервации.

В этом сезоне еще «немного поплотничали».

Продолжение строительства, отделка фасада

В мае приступили к сборке стропильной системы – начали с изготовления стропил.

Выбрали пазы в лагах.

Монтаж стропил – под стропила подложили ленту из пароизоляции, чтобы потом к ней изнутри присоединить полотно.

Пока дожди не давали продолжить монтаж, подготовили арки на фасад.

Даже тяжелые передние пятиметровые элементы поднимали сами, на тросах.

На подъем арок вызвали кран.

Закончили со стропильной системой, принялись за подшивку свесов шлифованной крашеной доской и монтаж ветрозащитной плиты (МДВП). Она будет и на крыше (28 мм), и на фасаде (40 мм).

Плита оказалась настоящей находкой.

Впечатления от плиты пока самые положительные! Геометрия очень хорошая, размеры плит сходятся, зазоры в стыках минимальные. Самое приятное что плиты выдерживают самые сильные и долгие дожди, не пролилось ни капли. После дождя просыхает на ветру и солнышке за пол дня. После высыхания геометрию не меняет, не коробится. Начали примерять первую черепицу.

На черепицу уходит уйма времени, но дело движется.

Так стала выглядеть крыша дома в октябре.

А вот и первый снег в октябре же.

Ранняя весна позволила возобновить стройку – закончили мелкие недоделки на кровле и занялись стойками под заполнение.

К майским все стойки были готовы, пошла обшивка. Обшивка деревянной шпунтованной вагонкой, толщиной 14 мм, под натуральным маслом – грунтовка, масло-лазурь, масло-лазурь.

Начали остекление – однокамерный энергосберегающий стеклопакет с мультистеклом, никаких планок, только нейтральный, устойчивый к УФ и морозам герметик. Вид изнутри.

Вид снаружи.

Немного декора.

Таким стал дом почти в конце сезона.

Но еще успели закончить с утепленной подшивкой консольных выносов ворого этажа.

А так же, заполнить швы остекления герметиком и приладить отливы. Снаружи.

Изнутри.

Обзавелся окнами и второй этаж.

Утепление, отопление полом и стенами

Утепление выполнили, как и планировали.

Вот закончен очередной этап в нашей стройке – в доме тепло! Наконец задули в стены steico zell. Результат превзошел ожидания, разогнали теплые полы в УШП и оставили котел на комнатном термостатическом датчике на 20 градусов, температура в доме уже несколько суток не опускается ни на градус и котел так и не заводился. Понятно, что еще не минус на дворе, но все равно приятно.

Так как зимой дом топился, можно было заняться внутренними работами.

Наконец этот сезон мы открываем в теплом доме! УШП порадовала зимой на все сто, топится электрокотлом один раз в сутки по 5-6 часов на ночном тарифе, весь день отопление выключено, температура в доме падает за 12 часов на 1-2 градуса. Вот такая инерционность. Управление отоплением дистанционное с китайской приблудой, включает и выключает котел либо по таймеру, либо по датчику температуры. Готовим стены под глиняную штукатурку с системой водяного обогрева. Обшиваем плитами МДВП 40 мм, рекомендованными немецким производителям глиняной штукатурки, как внутреннее утепление и основание для глины.

Потолки просто зашьются вагонкой, а наклонные стены будут под штукатуркой и с подогревом.

Кстати, это вполне рабочая система и уже опробована форумчанами.

@ArtFamily, дом просто обалденный получается! Рад, что вы решили делать теплые стены с глиняной штукатуркой. У меня такая система отопления уже два месяца работает, я ей доволен. Дом каркасный, утеплитель – соломенные блоки. Система отопления 1 этаж – теплый пол, второй – теплые стены. Отапливаемая площадь 100 м². Расчетные теплопотери 3,5 кВт. В доме еще не живем, сейчас стадия отделки, поэтому температуру внутри поддерживаю комнатным термостатом на уровне 18-19 градусов, если выше – некомфортно работать. При этом температура теплоносителя на выходе из котла 25 градусов, а на поверхности теплого пола и теплых стен 21-23 градуса, т. е. практически никак не ощущается. Система в работе комфортна, кажется, что температура внутри выше, чем есть и само распределение температуры внутри равномернее, чем при радиаторном отоплении.

Использовали обычную местную глину, у нас она серая. Основной слой штукатурки замешивался не на песке, а на немытом отсеве (глина/отсев — 1/4) и в этом есть преимущества: отсев уже содержит много глины, поэтому чистой глины идет меньше, в отсеве много мелких камушков (получается глинобетон), поэтому штукатурка намного прочнее, усадка раствора меньше, у нас он в 3,5 раза дешевле песка. Также в раствор добавлялась измельченная солома (без строгой пропорции) чем толще слой, тем больше. Толщина штукатурки внутри 4-6 см. За раз лучше наносить слой не более 2 см. Покупную глину (каолин мелкого помола) использовал только на финишном слое (2-3 мм) и то только для того, чтобы получить белую основу под краску. Пропорция с мелким песком: глина/песок — 1/2,5, + 0,5 клейстера. Краска также на каолине и коричневой глине (каолин + клейстер).

Обычная змейка горизонтально (воздух должен свободно уходить), труба PE-RT 16 мм, шаг в основном 150 мм, выше 1,5 м – 200 мм. Подающие коллекторы под потолком 1 этажа (в котельной и санузле), обратные коллекторы с кранами Маевского для стравливания воздуха – в верхних точках.

Трубы штукатурили в несколько этапов:

- Сначала чуть больше половины диаметра; Второй слой накрывает всю трубу, в него утапливается армирующая стеклосеткас ячейкой 5×5 мм, с выступом за края контура 100-150 мм. Выравнивающий слой, примерно 15 мм толщиной поверх труб. Финишная шпаклевка 2-3 мм.

Возможно, кого-то еще заинтересует такой оригинальный способ обогрева и внутренней отделки.

Реализовала ли задуманное отопление ArtFamily, неизвестно, информации об этом нет, к сожалению. Но зато полностью раскрыта тема настоящего фахверка. В последнем сообщении Анна поделилась еще одним своим проектом, уже на заказ и без усложнений – «обычный, лаконичный современный фахверк».

Домокомплект заводской, все остальное силами супругов.

За всеми подробностями – в тему автора. Небольшой, но тоже интересный домик по технологии фахверк с заполнением газобетоном женскими руками, если нужно вдохновение. В видео – об «умном» фахверке в Подмосковье.